Alapvető mágneses kialakítás

A Magnabend gépet erős egyenáramú mágnesnek tervezték, korlátozott munkaciklussal.

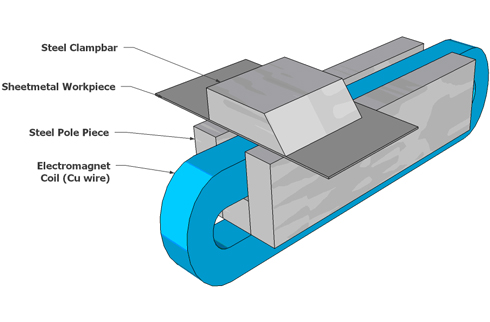

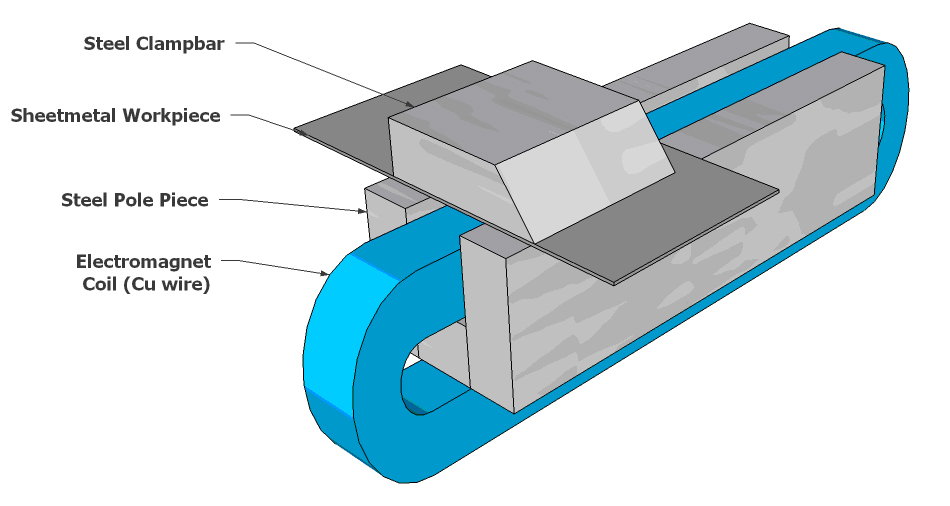

A gép 3 alapvető részből áll: -

A mágnestest, amely a gép alapját képezi és tartalmazza az elektromágneses tekercset.

A szorítórúd, amely utat biztosít a mágneses fluxus számára a mágnesalap pólusai között, és ezáltal rögzíti a fémlemez munkadarabot.

A hajlítósugár, amely a mágnestest elülső éléhez van forgatva, és eszközt biztosít a hajlítóerő kifejtésére a munkadarabra.

3D modell:

Az alábbiakban egy 3D-s rajz látható, amely az alkatrészek alapvető elrendezését mutatja egy U-típusú mágnesben:

Üzemi ciklus

A munkaciklus fogalma nagyon fontos szempont az elektromágnes tervezésében.Ha a kialakítás a szükségesnél több munkaciklust biztosít, akkor nem optimális.A nagyobb munkaciklus eleve azt jelenti, hogy több rézhuzalra lesz szükség (ez magasabb költségekkel jár), és/vagy kevesebb lesz a szorítóerő.

Megjegyzés: A nagyobb munkaciklusú mágnesnek kisebb a teljesítményvesztesége, ami azt jelenti, hogy kevesebb energiát használ fel, és így olcsóbb az üzemeltetése.Mivel azonban a mágnes csak rövid ideig van bekapcsolva, a működés energiaköltsége általában nagyon csekély jelentőségűnek tekinthető.Így a tervezési megközelítés az, hogy a lehető legnagyobb teljesítmény disszipáció legyen a tekercs tekercseinek túlmelegedésének elkerülése érdekében.(Ez a megközelítés a legtöbb elektromágneses kivitelben jellemző).

A Magnabendet körülbelül 25%-os névleges munkaciklusra tervezték.

Általában mindössze 2 vagy 3 másodpercig tart egy kanyar.A mágnes ezután további 8-10 másodpercig kikapcsol, miközben a munkadarabot áthelyezik és beállítják a következő hajlításra.Ha a 25%-os munkaciklust túllépik, akkor a mágnes végül túlságosan felforrósodik, és a hő túlterhelés kiold.A mágnes nem sérül meg, de körülbelül 30 percig hagyni kell hűlni, mielőtt újra használná.

A gépekkel kapcsolatos gyakorlati tapasztalatok azt mutatják, hogy a 25%-os munkaciklus teljesen megfelelő a tipikus felhasználók számára.Valójában néhány felhasználó a gép opcionális, nagy teljesítményű változatait kérte, amelyek nagyobb szorítóerővel rendelkeznek a kisebb munkaciklus rovására.

Magnabend szorítóerő:

Gyakorlati szorítóerő:

A gyakorlatban ez a nagy szorítóerő csak akkor valósul meg, ha nincs rá szükség(!), vagyis vékony acél munkadarabok hajlításánál.Színesfém munkadarabok hajlításakor az erő kisebb lesz, mint a fenti grafikonon látható, és (kicsit érdekes módon) kisebb vastag acél munkadarabok hajlításánál is.Ennek az az oka, hogy az éles hajlításhoz szükséges szorítóerő sokkal nagyobb, mint a sugárhajlításhoz szükséges.Tehát az történik, hogy a hajlítás előrehaladtával a szorítórúd elülső éle kissé megemelkedik, lehetővé téve a munkadarab sugarát.

A kialakuló kis légrés a szorítóerő enyhe veszteségét okozza, de a sugárhajlítás kialakításához szükséges erő élesebben csökkent, mint a mágnes szorítóereje.Így stabil helyzet alakul ki, és a szorítórúd nem enged el.

A fent leírtak a hajlítási módot jelentik, amikor a gép a vastagsághatár közelében van.Ha még vastagabb munkadarabot próbálunk ki, akkor a szorítórúd természetesen leemelkedik.

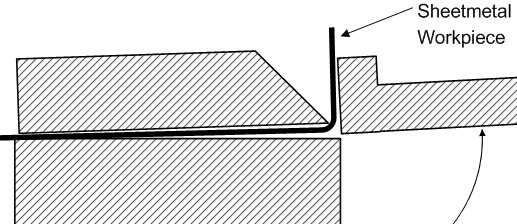

Ez a diagram azt sugallja, hogy ha a szorítórúd orréle egy kicsit sugárzott, nem pedig éles, akkor a vastag hajlításhoz szükséges légrés csökkenne.

Valójában ez a helyzet, és a megfelelően elkészített Magnabendnek lesz egy sugárzott élű bilincse.(A sugárzott él sokkal kevésbé hajlamos a véletlen sérülésekre, mint az éles él).

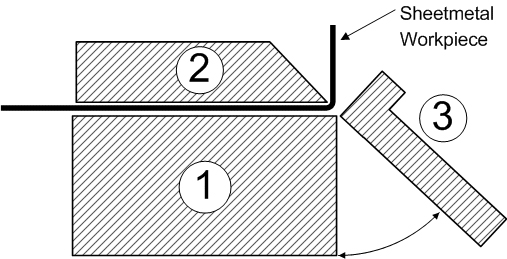

Hajlítási hiba határmódja:

Ha nagyon vastag munkadarabon próbálnak meg hajlítani, akkor a gép nem tudja meghajlítani, mert a szorítórúd egyszerűen felemelkedik.(Szerencsére ez nem történik drámai módon, a szorítórúd csak csendben engedi el).

Ha azonban a hajlítási terhelés csak valamivel nagyobb, mint a mágnes hajlítási kapacitása, akkor általában az történik, hogy a hajlítás körülbelül 60 fokos szögben halad el, majd a szorítórúd hátrafelé csúszni kezd.Ebben a meghibásodási módban a mágnes csak közvetetten tud ellenállni a hajlító terhelésnek azáltal, hogy súrlódást hoz létre a munkadarab és a mágnes ágya között.

Általában nem túl nagy a vastagságkülönbség az emelésből eredő meghibásodás és a csúszás miatti meghibásodás között.

Az emelési hiba abból adódik, hogy a munkadarab a szorítórúd elülső élét felfelé emeli.Ennek főként a szorítórúd elülső szélén lévő szorítóerő áll ellen.A hátsó élnél lévő szorításnak nincs hatása, mivel közel van a szorítórúd elforgatásának helyéhez.Valójában a teljes szorítóerőnek csak a fele áll ellen az emelésnek.

Másrészt a csúszást a teljes szorítóerő ellenzi, de csak a súrlódás révén, így a tényleges ellenállás a munkadarab és a mágnes felülete közötti súrlódási együtthatótól függ.

Tiszta és száraz acél esetén a súrlódási tényező akár 0,8 is lehet, de ha van kenés, akkor akár 0,2 is lehet.Általában ez valahol a kettő között van, így a hajlítási hiba marginális módja általában a csúszás következménye, de a mágnes felületén a súrlódás növelésére tett kísérletek nem bizonyultak kifizetődőnek.

Vastagsági kapacitás:

Egy 98 mm széles és 48 mm mély E-típusú mágnestest és egy 3800 amperes fordulatú tekercs esetén a teljes hosszúságú hajlítási kapacitás 1,6 mm.Ez a vastagság acéllemezre és alumíniumlemezre egyaránt vonatkozik.Kevésbé lesz szorítva az alumíniumlemezen, de kisebb nyomatékot igényel a hajlítása, így ez olyan módon kompenzálódik, hogy mindkét fémtípushoz hasonló átmérőjű kapacitást kapjon.

A megadott hajlítóképességgel kapcsolatban bizonyos figyelmeztetésekre van szükség: A fő, hogy a fémlemez folyáshatára nagyon eltérő lehet.Az 1,6 mm-es kapacitás legfeljebb 250 MPa folyáshatárú acélra és 140 MPa folyáshatárig terjedő alumíniumra vonatkozik.

A rozsdamentes acél vastagsága körülbelül 1,0 mm.Ez a kapacitás lényegesen kisebb, mint a legtöbb más fém esetében, mivel a rozsdamentes acél általában nem mágneses, és mégis meglehetősen nagy folyási feszültséggel rendelkezik.

Egy másik tényező a mágnes hőmérséklete.Ha a mágnest hagyjuk felforrósodni, akkor a tekercs ellenállása nagyobb lesz, és ez viszont azt eredményezi, hogy kevesebb áramot vesz fel, aminek következtében kisebb amper-fordulat és kisebb leszorítóerő.(Ez a hatás általában meglehetősen mérsékelt, és nem valószínű, hogy a gép nem felel meg a specifikációinak).

Végül, nagyobb kapacitású Magnabendek készíthetők, ha a mágnes keresztmetszetét megnövelnék.

Feladás időpontja: 2021. augusztus 27